働き方改革をきっかけとして質の高い生産性を誇る企業となるには?

今回の法改正は、法的な規制を設けるなど具体的な変革をもって施行されました。働き方改革のすべての施策は労働者の労働環境を改善しながら、将来的には日本企業の生産性が向上することを目指しています。

企業としても、生産性を向上させていかない限りこれまでのような利益が得られなくなる状況に直面しているのではないでしょうか。この記事では、質の高い生産性を持つ企業になるには、何が求められるのかをまとめてみました。

生産性向上が必要な理由

働き方改革が「生産性の向上」を見越していることは、明らかです。内閣府資料は、働き方改革の推進の大きな課題の一つとして、“働き方の変化を生産性の向上の好循環に着実につなげるための取組”を挙げ、”生産性の向上の成果を、WLBの改善や賃金の形で労働者に還元し、より生産性を高めていくという好循環を創っていくことが重要である”と問題提起しています。

かねてから日本には、長時間労働を良しとする風潮があり、労働環境に無駄が多いといわれていました。労働人口が減少する今こそ、労働力を底上げしなくてはいけないのです。

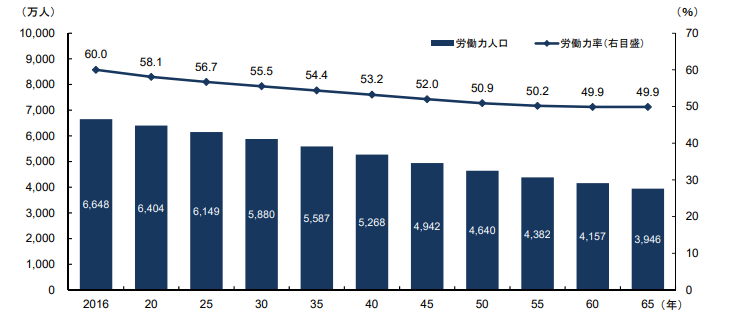

労働人口の減少

出典:みずほ総合研究所

上図は2017年発表のみずほ研究所資料から引用した「労働力人口と労働力率の見通し」です。この資料によれば、2016年、労働人口は6.648万人で労働力率は60%と最も高い数値を表したのち、両者とも減少し続けます。2065年には、労働力人口は4.000万人弱と約4割も減少し、労働力率は50%を切るまでに低下するという見通しがでています。一方、65歳以上は人口と労働力人口双方において増加し続ける見通しです。このように、「労働人口」だけでは日本の生産性は担保できない状況になっています。

日本の国際競争力向上の必要性

日本生産性本部は、国際的に見た日本の労働生産性に関する資料を発表しています。それによると、2017年の日本の労働生産性は、就業者1人当たり84,027ドル(837万円)で、OECD加盟36か国の中では21位でした。この結果はニュージーランド(76,105ドル/758万円)を上回るものの、英国(89,674ドル/893万円)やカナダ(93,093ドル/927万円)、OECD平均(95,464ドル/951万円)をやや下回る水準です。米国(127,075ドル/1,266万円)と比較すると、日本の労働生産性はおよそ2/3程度でしかありません。

長時間労働の抑制

長時間労働が野放しになっている原因には、法律が強化されてこなかったこと以外に、なかなかイノベーションを図れない日本企業の体質もあります。具体的にいうと「伝統に固執するあまり生産性が置き去り」であったり「成果に繋がる業務でなく、周辺業務に忙殺されて」いたりする企業が少なくないのです。

生産性向上を目標に掲げて取り組めば、業務効率化が促進され長時間労働など悪しき慣習も是正されます。そこで確保されるリソースは、企業の本来のミッションである「高付加価値化」や「生産性の更なる向上」のために使うことができます。

質の高い生産性とは?

深刻化が進む少子高齢化の問題は、付随する多くの問題を生み出しています。人手不足に始まり、長時間労働、外国人雇用、雇用の多様化と、今後企業は更に多くの問題の解決を迫られるでしょう。しかし会社の存続において最も重要なのは「生産性向上」です。そのような観点を会社が持たない限り場渡り的な働きしかできなくなり、いくら忙しくても会社の将来性を失ってしまいます。

会社の将来性を担保する、質の高い生産性を求めていかなくてはいけません。

「付加価値労働生産性」の向上

日本生産性本部資料が使用している「生産性」は

| 「付加価値労働生産性」=「付加価値産出量」/「労働者数×時間=労働投入量」 |

の方です。国際的には、物的労働生産性よりもこちらが使われる傾向にあります。

両者の違いですが、「物的労働生産性」の主眼は産出物の物的量にあり、「付加価値労働生産性」の主眼は生み出された価値の量にあります。前者が「いかに多く生み出したか」、後者は「売れた商品をいかに多く生み出したか」の指標ともいえます。市場が成熟期にある現在、「付加価値労働生産性」に焦点を当てるのが適切です。

労働投入量を減らす

付加価値の増加に必要な「労働投入量」を減らせば、付加価値労働生産性を増大させることは、理論上可能です。計算式の分母を小さくするからです。簡単にいえば、これまで3人で生み出していた産出量を1人でこなせれば、生産性は「3倍」になるといえます。

これを可能にするためには、AIなどテクノロジーによるサポートや付加価値増加のための特別スキルアップなどが必要になります。個々の産出能力を高めながら、労働投入数を減少させていくことが重要です。

テクノロジーのサポート

経済財政白書 2017は、日本の生産性の低さには「IT資本装備率」の低さ、つまり日本企業のIT投資への非積極性が原因していると指摘しています。また、せっかくの投資も結果的に付加価値増大を実現していません。

日本の製造業の1人あたりのIT投資金額は約3500ドルですが、米国の場合は7000ドル超です。日本では、前段階である「ITの導入による業務プロセスの合理化」がままならない状況にあるため、サービスの高付加価値化は更に難しいことを示しています。

IT先端技術導入による成功事例

日本企業全体ではIT導入に消極的な様子が見られますが、積極的なIT技術への投資をおこなった会社では、目をみはるような成果を出しています。

スマホやクラウドの活用は個人でも一般的になっていますが、ビジネスにも導入すると、これまで乗り越えられなかった課題も短期間で解決できます。サービスの高付加価値化の問題においては、なおさらIT技術は心強い存在であるはずです。

スマホ活用で稼働状況を見える化:武州工業株式会社

武州工業株式会社は、パイプ曲げ加工、板金加工などを営む製造業です。経営者・監督者は、稼働状況と生産目標との乖離の原因や、生産ペース低下の時間帯の実情を把握することが困難な状態にありました。そこでスマホの加速度センサー機能を活用したアプリを開発し、稼働状況を「見える化」しました。すると現場と経営陣の相互理解も促進され、生産性(生産設備の稼働状況)は約20%増加しました。

システム導入で売上高は1.5倍に:株式会社土屋合成

株式会社土屋合成のケースは、システム導入により生産性を大きく向上させた成功例です。まず異常の検知を自動化したところ、売上高は1.5倍に増加しました。また、IoTを導入し、ウェブシステムによる生産管理システムを実現したところ、1名の従業員が1フロアを管理していたのに、3フロアを1名で管理可能な状態となりました。同社はボールペン製造の低単価を大量生産で補ってきたため、従業員の巡回による機器管理は重要な工程でしたが、ウェブシステムによる生産管理導入でこの大きな負担を無くすことができました。

受発注や在庫管理をクラウド上に一元化:株式会社香田商店

株式会社幸田商店は、茨城県のほしいも製造業です。事務所、工場、自社農園50数か所、営業先と拠点が多い経営体制の中で、いかに情報共有の仕組みを構築するかが課題でした。そこで、タブレット端末を活用し作業手順を画像や動画で記録・共有し、受発注や在庫管理もクラウド上で一元化しました。在庫の把握が瞬時に可能となり、営業利益は+19%アップ。また、作業ミスを50%削減し品質向上につながりました。

まとめ

生産性向上のためシステムを導入すると、イニシャルコストがかかります。しかし上記の成功事例のように、アプリの開発やIoT化、クラウド化などのIT投資は、明確な数値を以て生産性を向上させてくれます。

米国に比べIT投資に消極的な日本の企業は、多くが業務プロセスの合理化の段階で、未だ手をこまねいている状態です。テクノロジーのサポートを享受し、その次の段階である「サービスの高付加価値化」に向かう企業は、まだまだ多いとはいえないようです。