製造業におけるコスト削減アイデア集とシステム化による成功事例

製造業におけるコスト削減は、どのようにおこなえば良いのでしょうか。

製品を製造する過程で発生する経費には「経費」「労務費」「材料費」があります。

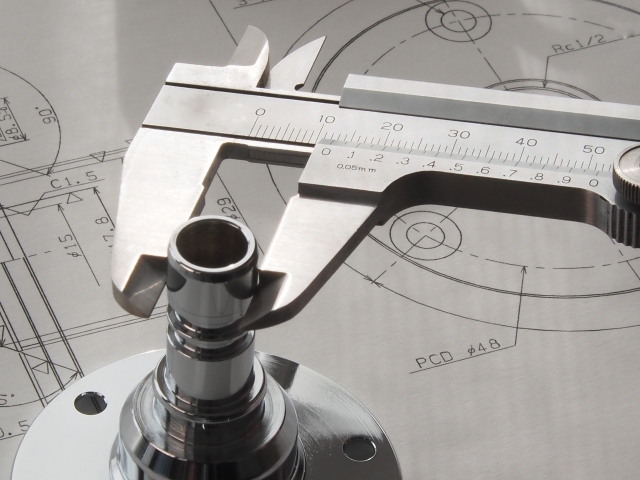

「材料費」の削減は、製品の品質を損なわないようにおこなわなければなりません。材料を一か所に大量発注することで安く買い付けたり、日々進化する材料から品質を下げずにコスト削減できるものを探して代替する、などの方法を取ると良いでしょう。

この記事では「経費」「労務費」削減に関するアイデアを、経費削減に成功した事例とともに紹介していきます。

「経費」削減でコスト削減

経費とは、売り上げを創出するためにかかるコストであり、経費がかからずして売り上げが立つという事はまずありません。経費があまりにもかさむと純利益が低くなってしまうのも事実ですが、経費を削りすぎて顧客満足度や生産性が下がってしまっては、本末転倒です。しかし最近では、テクノロジーの発達を武器にこれまでかかっていた経費を削減できるようになりました。そんなアイデアをいくつか紹介します。

照明・空調など設備見直し

製品を製造する工場の設備に対する経費や光熱費を「間接経費」と呼びます。これは製造に間接的にかかる経費を指しています。とりわけ「照明」に使われる電気使用量は、製造業の現場では全体の約4割を占めるといわれます。照明器具を電気代の削減につながる「LED」と交換すれば、水銀灯と比較すると約8割の電気代が節約できます。LEDを採用する場合、自治体によっては補助金制度がある場合もあるのでチェックしてみましょう。また工場設備による熱を下げる「空調コスト」も、例えば金属修復技術による空調性能回復システムを使えば、電気代が10~20%も削減できます。

水道光熱費の見直し

間接経費削減には、器具や設備のほかに、ガス、水道、下水道料金の見直しも効果的です。現在、都市ガスの自由化により様々なガス料金割引プランを提示する業者が増えましたので積極的に検討しましょう。水道料金の見直しについては、「自家水道システム」といって井戸を掘って地下水を利用する方法もあります。浄化装置の導入等が必要ですので、専門の業者に依頼しましょう。また下水道料金は「消失水」分を差し引くという削減方法があります。消失水とは下水道に流れていかない水のことで30%を占めるといいます。こちらも専門の業者に依頼し、導入可能かの判断をしてもらってから着手しましょう。

グループウェアで移動費・会議費削減

工場と本社が離れている、工場など拠点が複数あるなどの理由で、移動費が結構かかることもよくあります。拠点が多いと経費発生の問題だけでなく、社内コミュニケーションにズレが生じたり移動で社員が疲弊するなどのデメリットも生みます。会議のたびに交通費や交通費・光熱費・お茶代などが発生するなら、グループウェアを導入してWeb会議への切り替えを検討しましょう。Web会議の導入は社内コミュニケーションを活性化させるとともに、在宅ワークなどの可能性も広げてくれます。

「労務費」削減でコスト削減

製品の製造で発生する経費には「経費」「労務費」「材料費」がありますが、次は「労務費」をどのように削減していくかを考えてみましょう。労務費とは人件費のことであり、製造に直接かかわる製造工や組立工の「直接労務費」のほかに、生産管理などの「間接労務費」もあります。労務費の削減は、「長時間労働の是正」を掲げる働き方改革と密接に関わってきます。製造業においても、時間外労働の上限を超えないように改善が求められています。

業務改善

労務費削減を進めるなら、まず「業務の見える化」をおこないましょう。業務のムリ・ムラ・ムダが可視化でき、ボトルネックを洗い出すことができます。業務の見える化は、システム導入前に実施される業務改善の導入部分となります。非効率が常態化している状況をまず把握し可視化するだけで、改善点が見えてきます。例えば余剰人員がいないか、人手不足でミスが多いのはどこかなど、人材の配置が適切かどうかが洗い出されてきます。

ロボットの登用

ロボットを導入して「省人化」を図ることもできます。ロボット導入には初期費用がかかりますし、「ロボットに人間の仕事を取られる」といった懸念が社内で生まれるかもしれません。しかし、ロボットの導入は「人的リソースの活用の最大化」という観点から見れば実に有意義です。人間にはどうしてもヒューマンエラーが付き物ですが、ロボットの正確性は人間のそれを補ってくれます。その代わり、人間は会社の将来性を鑑みた、より付加価値の高いサービスを開発する部署に移しましょう。

アウトソーシングの活用

アウトソーシングも、ロボットの導入と同じ観点から「自社の人的リソースの活用の最大化」を図るために有効です。例えば、「固定費」として月々必ずかかっていた労務費が「外注費」に移動すれば、繁忙期は増大しても閑散期は抑えられる費用へと変わります。業務全体を見直せば、必ずしも固定費を発生させなくても良い業務はあるはずで、そこにアウトソーシングを活用すれば、自社の人員は会社のコア的な事業に投入することができます。

逆に削減しづらいコスト

逆に、削減しづらいコストには下記のようなものがあります。このあたりに手をつけるのは、最後の最後になるのではないでしょうか。

場合によっては、コスト削減から除外する必要もあります。制度的に難しかったり、削減した方が逆に高くついてしまうケースもあるからです。

原価(材料費)

原価(材料費)は削減しづらいコストの一つです。どのような原価がかかってくるかにもよるのですが、基本的に値下げ交渉は難しく、社会のさまざまな事情から値が決まることも多いでしょう。

仕入先を変更することである程度の節減は可能かもしれませんが、それにも限度があります。基本的に価格と品質には相関がありますので、あまりに安すぎるものを仕入れてしまうと不良率が高いといった問題が生じる可能性もあります。

人件費

人件費も、削減が難しいコストの一つとして挙げられるでしょう。日本の法律は雇用している従業員の扱いについてかなり厳しい規定が設けられているため、一度設定した給与を下げることも、不要になった従業員を解雇することも原則的にはできません。

それゆえに、日本社会は「給与を上げづらい」「従業員を抱えづらい」といった問題を抱えているのも事実です。しかし、ベースとなる給与がいつまでも固定されたままでは従業員のモチベーションに影響が出ることも多いため、頭を悩ませるところではないでしょうか。

税金

税金も削減しづらいコストの一つです。企業に対しては主に「法人税」という形で税金が課されますが、法人税の税率は所得税とは異なり原則一律で課税されます。

損金を計上すればするほど所得が下がり税金自体は安くなるものの、その分利益額も減少します。法人の利益額が減少すると対外的な評価が低下してしまう恐れもあるため、税金が安くなるからといって闇雲に損金を計上できるとは限りません。

法人にかかる税金としては、法人税以外にも従業員から源泉徴収した所得税や住民税、消費税や固定資産税などがあります。

コスト削減に取り組む際の注意点

コスト削減に取り組む際は、下記のような点に注意しましょう。

必要な投資まで削らない

コストを下げれば支出が下がり財務は改善しますが、必要な投資まで削るのは考えものです。何を必要とみなすかはケースバイケースですが、事業は投資を行い後から回収して成長するものです。

必要な投資を削り支出が下がったはいいものの、売上まで低下してしまうと事業の存続に支障をきたしてしまうでしょう。あまり削らない方がいい投資としては、下記のようなものが挙げられます。

- 広告宣伝費

- 設備投資費

自社が置かれている状況にもよりますが、広告宣伝費や設備投資費を削ると、長期的に売上が下がってしまう可能性があります。もちろん不要な広告宣伝費や設備投資費をかける必要はありませんが、重要な部分まで削らないよう気をつけましょう。

100%を目指さない

経費削減を行う場合、100%を目指さないことも大事です。コストを削減し始めると「あれもこれも」という精神状態になりがちですが、100%を目指すことで削るべきでない箇所にまで手を入れてしまう恐れもあります。

また、100%を目指せば目指すほど費用対効果が悪くなっていく傾向もあるでしょう。コスト削減に限らず、7〜8割程度の結果で満足し矛を収めるのが長期的に成果を上げ続けるコツです。

「初年度は大きくコスト削減できたが、次年度以降が続かなかった」よりは、「初年度も次年度以降もそこそこコスト削減効果があった」の方がトータルでの節減効果が見込めるのではないでしょうか。何事も、短期より長期的視点に則って成果を上げることが大事です。

製造業におけるコスト削減事例

それでは、コスト削減の成功事例を紹介していきましょう。システムの導入が課題の解決となった例もあれば、業務の「見える化」で残業の常態化から抜け出した例もあります。社員一人一人がタイムシートを管理し記入することで、どうしたらタイムロスがなくなるかを考える文化が生まれたケースもあります。また、手形から電子決済へ決済方法を変えることで、大きな経費削減を実現した例もあり大変参考になります。

属人的な生産管理からの脱却:北陸軽金属工業株式会社

北陸軽金属工業株式会社は、自動車エンジン等のアルミ鋳造部品を少量多品種で製造する会社です。木・砂・アルミ型製造など難易度の高い作業においては、人に頼らないと製造も生産管理も技能伝承もおこなえないため、非効率的でした。そこで生産管理システムを構築・導入すると、顧客への対応がスピード化しました。情報共有化により担当者以外でも顧客に即答可能になったうえ、社内で製造不良の原因を共有すると品質向上に繋がりました。3Dプリンターによる多品種少量生産が可能になり、納期は半分に、コストは半額以下に圧縮できました。

タイムマネジメントで連日残業から脱却:MJS工業

各種の工作機械を製造するMJS工業は、2年前は残業続きの会社でした。定時退社時間は20時かといった残業の日々で、社員たちも疲弊していました。同社は不景気時に大幅に減った需要を取り戻すことに成功しましたが、暇な時と全く同じ工程で稼働していたため、連日残業続きだったのです。即現場の「見える化」をおこなうと、準備時間や待ち時間などのタイムロス過多が浮き彫りになり、研磨作業も“やり過ぎ”であることが判明しました。調査結果を踏まえ作業のスリム化、作業時間の目安設定など業務改善を進めた結果、定時帰宅できる会社になりました。

手形から電子記録債権取引へ:ミロク食器工業

ミロク食器工業の経理部は、数カ月前まで現金払いと手形払いが4対6の割合でした。毎月平均50枚程の手形発行は、事務手続きが面倒でした。宛先・金額の記入、印紙貼付、押印、郵送等々に加え、手形を紛失する恐れからくる管理のストレスは相当なもので、印紙代も負担でした。そこで「電子記録債権取引」を導入すると手形関係の事務負担が軽減、手が回らなかったプロジェクトに時間がさける程になりました。印紙税や事務負担の軽減は、年間100万円近いコストの削減効果があったと見込んでいます。

まとめ

コスト削減を図りたくても、日々の業務で現場に余裕がないと実行に踏み切れないようです。

しかし、2019年4月に時間外労働の上限が設定されたことで、長時間労働は是正され人件費は削減されるでしょう。成功事例ではシステム化でコスト削減した会社を紹介しましたが、クイックリスポンスや電子決済のおかげで、社内のみならず顧客や取引先の満足度も向上させています。