日本の「ものづくり力」を支え、生産性向上も担保するIT基盤整備とは

「ものづくり」という言葉は日本の製造業を指しますが、同時にその精神性もあらわしています。1980年代以降、いったんは後退した製造業ですが、1990年代以降、自動車産業を筆頭に復活を遂げました。

そして現在は、AIやIoTといったIT先端技術が、新しいものづくりのキーワードになっています。日本の製造業を支えてきたのは中小企業ですが、今は労働人口減少の危機にさらされています。彼らにとってIT化は、この危機を脱する切り札になり得るのでしょうか。

ものづくりの現場の30年前

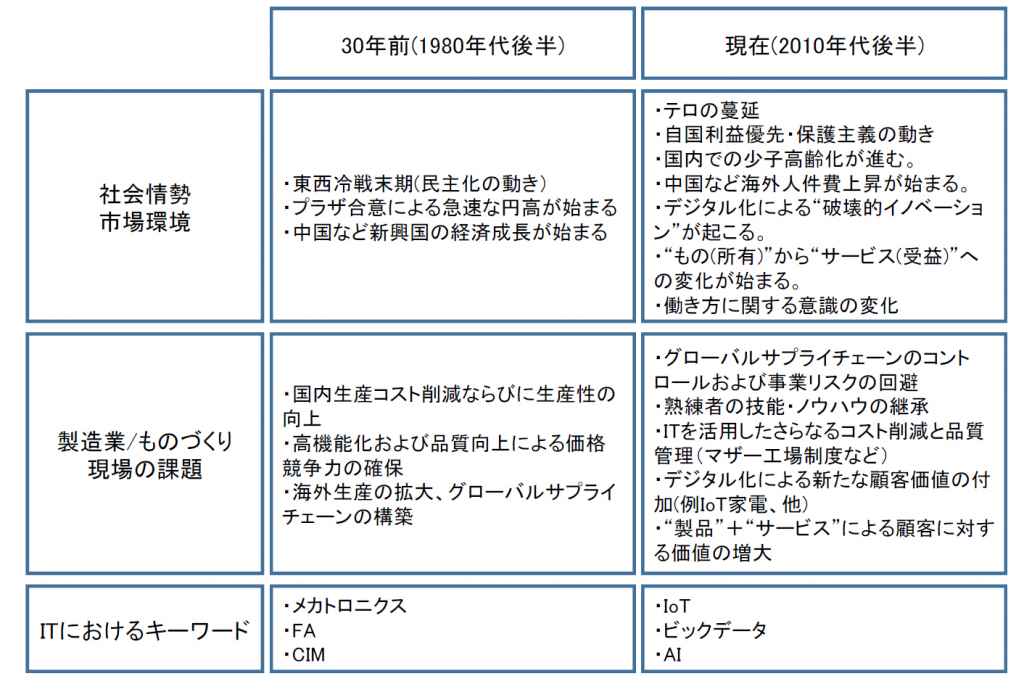

下図は30年前の1980年代後半と、現在の製造業を取り巻いていた「市場環境」「課題」「ITキーワード」を比較したものです。

1980年代後半の社会は、やっと冷戦の終結を迎えたころです。プラザ合意後に訪れた急速な円高の時代には、日本の製造業は、円高への対策に追われるようになりました。この後にバブル期を迎えますが、中国をはじめとする経済新興国が台頭したのもこの頃でした。日本のものづくりが、いろいろな脅威にさらされ始めた時期といえます。

出典:マイナビニュース

円高・新興経済大国とのせめぎあい

当時の日本のものづくり(製造業)は、生産効率と品質管理レベルどちらにおいても高く、だからこそ貿易摩擦や、円高圧力をかけられる事態となりました。このころ、中国をはじめとする新興国がめざましい経済発展を遂げ、日本のものづくりに対するコスト競争力となりました。日本の製造業は、この新興国の台頭と円高で失われたコスト競争力を取り戻さんと、国内生産コストや人件費の削減につとめ、生産性の向上を目指しました。

生産拠点の海外化

日本の製造業は、国内では人件費削減による生産性の向上につとめ、さらに海外へ生産拠点を移しました。「グローバル化」の始まりです。

世界の動向にあおりを受けるかたちで競争力が脅かされるなか、日本のものづくりは必死の対策でこれに抗ってきました。それから30年を過ぎた今、製造業における課題はまた変化しています。グローバル化したサプライチェーンのリスクは増大し、海外に生産拠点をおくことのコストメリットは縮小しています。

メカトロニクス、FA、CIM

国内の製造業は人件費の削減による生産性向上に励みましたが、当時のテクノロジーのキーワードは「メカトロニクス」「FA」「CIM」でした。メカトロニクスとは、メカニズムとエレクトロニクスの合成語です。FAとはfactory automationの略で、製造業における工場の自動化のことを指しました。CIMはcomputer integrated manufacturingの略で、コンピューター統合生産を意味します。CIMの役割は、製造現場で発生する全ての情報をコンピューターシステムで統括し、生産を効率化することでした。

第4次産業革命と呼ばれる現在

第4次産業革命という言葉を聞かれたことがあるでしょう。

第4次産業革命とは、18世紀末以降の水力や蒸気機関による工場の機械化である第1次産業革命、

20世紀初頭の分業に基づく電力を用いた大量生産である第2次産業革命、

1970年代初頭からの電子工学や情報技術を用いた一層のオートメーション化である第3次産業革命に続く、

次のようないくつかのコアとなる技術革新を指す。

内閣府

具体的には、IoTとビッグデータ、AIを指します。また、この流れで誕生したサービスには「データの活用」「シェアリング・エコノミー」「AIやロボットの活用」「フィンテック」があります。

IoT、ビッグデータ

IoT(モノのインターネット)は、あらゆる電化製品をインターネットにつなげるというものです。その経済的効果は全世界ベースで巨額な試算がたてられており、IoTによる経済価値は、2013年~22年の累計で15.7兆ドルと見込まれています。内訳は「公共サービス」で4.6兆ドル、製造業が3.9兆ドル、「流通・小売・物流」が2.3兆ドルです。

ビッグデータは工場の稼働状況から、交通、個人の健康まで様々な情報をデータ化し、それらをネットワークでつなげ解析・活用することで、新たな付加価値を産む産業と見込まれています。

AI

AI(人工知能)はコンピューターに学習機能が搭載されており、一定の判断をおこなうことが可能です。ものづくりにおいては、AIやロボットが人間がおこなっていた労働を危険箇所などで補助・代替を担当することで、生産性向上への貢献が見込まれています。他にも、自動運転の試行実験、資産運用、介護などでも活用事例があります。資産運用のほかにも、AIが信用度を評価し、中小企業や消費者向けに迅速に融資を行うサービスの提供も可能になっています。

プロセスイノベーション・スマートファクトリーといった概念

今日のイノベーションには、デジタルイノベーションである「プロセス・イノベーション」があります。プロダクト・イノベーションが、製品・サービスを新たに創造することなのに対し、プロセス・イノベーションはものづくりの製造プロセスの刷新を指します。「インダストリー4.0」や「スマートファクトリー」とも呼ばれ、製造プロセスにおいて他社の追随を許さないような、革新的なイノベーションを施すことを意味するIT用語です。

ものづくり力をサポートするITインフラ整備のすすめ

「中小企業白書2016年版」において、中小企業のものづくりのおかれた厳しい状況の打開策になりうるデータを見つけました。人手不足による労働生産性の低下は、IT化推進で乗り越えられると証明している調査結果です。

しかし実際には、多くの中小企業にとってパソコンの導入・インターネット環境の構築といったIT基盤の整備自体が、ハードルの高い作業なのです。ITを使いこなす人材の不足も問題です。

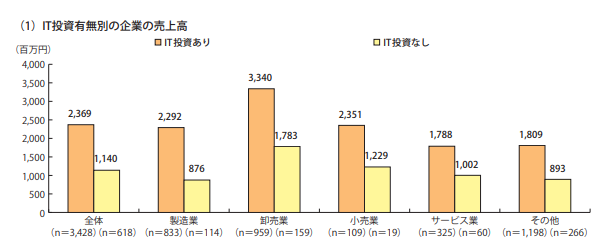

IT投資を行っている企業は売上高が高い

「中小企業白書」2016年版の図表「IT投資有無別の企業の売上高」を見てみましょう。これは、IT投資をした会社・していない会社の売上高の違いをあらわしたものです。

ご覧の通り、ITに投資している企業は、投資をしていない企業よりも、総じて売上高が高いことが分かります。特に売上高の差が大きいのは製造業で、IT投資企業は3倍弱の売り上げで投資をしていない企業を引き離しています。ものづくりの生産性向上にはITによるイノベーションが有効であることが伺えます。

会計ソフト未導入は30%、PCは20%

ものづくりをおこなう製造業において、IT投資がこれだけ顕著に売上を左右するのならば、既にほとんどの中小企業がIT投資をおこなっているだろうと思われることでしょう。しかし実際はまだまだIT投資は進んでいないのが現状です。

同白書は、記帳する際にまだパソコンを使用していない中小企業が20%存在するという調査結果を出しています。さらにパソコンを利用している中小企業の中でも、30%の企業が会計ソフトを利用せずに記帳していることも分かりました。

IT人材がいないこともネック

同白書は「IT投資を行わない理由」を、IT投資をおこなっていない中小企業に対して調査しました。それによると、最も多かった理由は「ITを導入できる人材がいない」で、43.3%でした。次が「導入効果が分からない・評価できない」で39.8%になりました。「コストが負担できない」「業務内容にあったITがない」「社員がITを使いこなせない」がほぼ同率で25%ほど。このように、中小企業のIT導入のネックとなっているものは、IT人材の不足であることは明らかです。

まとめ

プロセスイノベーション・スマートファクトリーといった概念が、現在のものづくりをイノベーションしていると分かりました。ITをものづくりの現場におろした土台があれば、ITによる様々なイノベーションが試みられ、改善の可能性が出てきます。中小企業のなかには、IT基盤の整備はまだまだハードルが高いとする会社もあるようですが、IT導入のテーマは、周辺業務を機械に任せてひとはコアな仕事に専心することです。

ものづくりに専心するために、IT導入を検討されてはいかがでしょうか。